Репортаж-общее название для горячих ребристых стальных стержней. Оценка обычной стальной стержня с горячими придумыванием состоит из HRB и минимальной точки урожая оценки. H, R и B являются первыми буквами трех слов, горячих, ребристых и стержней соответственно.

Горячая сыгранная стальная стержень разделен на три класса: HRB335 (старый класс составляет 20 млнеззи), HRB400 в третьем уровне (старый сорта составляет 20 млн., 20 млнсинб, 20 млти) и четвертый класс HRB500.

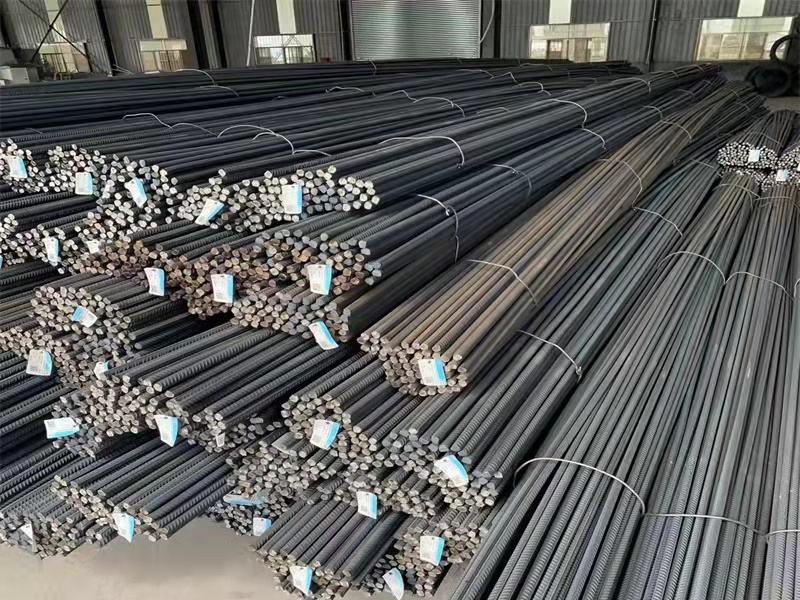

Репортация представляет собой ребристую стальную стержень на поверхности, также известная как ребристая стальная стержень, обычно с 2 продольными ребрами и поперечными ребрами, равномерно распределенными вдоль направления длины. Форма поперечного ребра - это спиральная, елочка и форма полумесяца. Выражено в миллиметрах номинального диаметра. Номинальный диаметр ребристого стержня соответствует номинальному диаметру круглого стержня равного поперечного сечения. Номинальный диаметр арматуры составляет 8-50 мм, а рекомендуемые диаметры-8, 12, 16, 20, 25, 32 и 40 мм. Рядные стальные прунки в основном подвергаются растягиванию в бетоне. Из -за действия ребер, ребристые стальные стержни обладают большей связью с бетоном, поэтому они могут лучше противостоять действию внешних сил. Рядные стальные прутья широко используются в различных строительных конструкциях, особенно в больших, тяжелых, легкомысленных тонкостенных и многоэтажных строительных конструкциях.

Репорция производится небольшими катящимися мельницами. Основные типы маленьких прокатных мельниц: непрерывные, полупрерывные и рядные. Большинство новых и используемых маленьких прокатных мельниц в мире полностью непрерывны. Популярными арматурными мельницами являются высокоскоростные репортационные мельницы с высокой скоростью и 4-х громко-съемки.

Заготовка, используемая в непрерывной мелкой мельнице, как правило, представляет собой непрерывную заготовку литья, длина боковой стороны, как правило, составляет 130 ~ 160 мм, длина, как правило, составляет около 6 ~ 12 метров, а вес одна заготовка составляет 1,5 ~ 3 тонны. Большинство линий катания попеременно расположены горизонтально и вертикально, чтобы достичь прокатывания без крушения по линии. Согласно различным спецификациям заготовки и размерам готового продукта, существует 18, 20, 22 и 24 маленьких прокатных мельниц, а 18 - основной. Bar Colling в основном принимает новые процессы, такие как ступенчатая нагревательная печь, некрасная вода высокого давления, низкотемпературная катание и бесконечное прокатывание. Грубая прокатка и промежуточная прокатка развиваются в направлении адаптации к большим заготовку и повышению точности прокатки. Повышенная точность и скорость (до 18 м/с). Технические характеристики продукта, как правило, представляют собой фе10-40 мм, а также есть Fo6-32mm или F12-50 мм. Полученные стальные оценки представляют собой низкую, среднюю и высокую углеродистую сталь и низкопластную сплав, которые широко требуют рынка; Максимальная скорость катания составляет 18 м/с. Его производственный процесс заключается в следующем:

Ходячая печь →Грубовальная мельница → Промежуточная прокатная мельница → отделочная мельница → Устройство водяного охлаждения → охлаждающее кровать → Холодное сдвиг → Устройство автоматического подсчета → Баллер → Стенда разгрузки. Формула расчета веса: Внешний диаметр х Внешний диаметр х0,00617 = кг/м.

Пост времени: апрель-26-2022